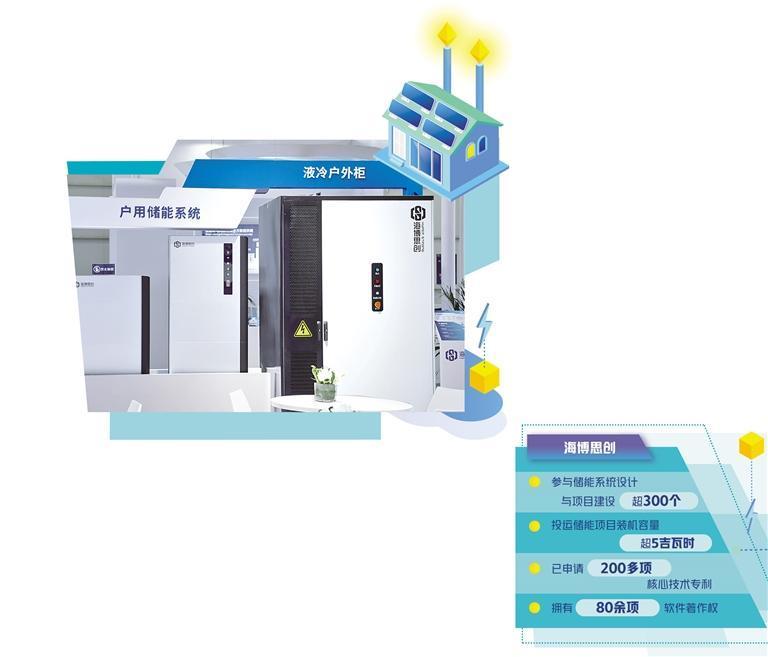

海博思创生产的储能设备。(资料图片)

串联起十百千万计的电芯,组合成巨型“充电宝”,通过精密高效的控制系统实现整齐划一的充放电……这是北京海博思创科技股份有限公司(以下简称“海博思创”)研发的储能产品。

自2011年公司成立以来,一直专注储能系统研发创新,凭着精准管理电池能效的技术,为传统发电、新能源发电、智能电网、终端电力用户及智能微网“源—网—荷”全链条行业客户提供储能系统产品,以及储能系统一站式整体解决方案。数据显示,2022年公司实现营业收入26.26亿元。

从只有几个人的创业团队,发展到国家级专精特新“小巨人”企业,海博思创靠的是什么?

专注储能领域

在位于北京市海淀区中关村集成电路设计园的公司总部,海博思创董事长、总经理张剑辉告诉记者,十几年前,他和另外两位硕士、博士一起创立了海博思创。由于创始团队成员均拥有丰富的储能技术产品研发经验,公司成立之初,业务聚焦于智能电网储能系统与电动汽车电池管理系统的相关产品研发及系统整体解决方案;2017年开始,他们进入储能商业探索阶段。

储能就是通过介质或设备把能量存储起来,等需要时再释放。储能设备对易受环境影响的风电和光伏发电接入电网具有重要意义。有了这个“蓄水池”削峰填谷,就能保证绿色电力对电网的稳定供应。

这个设备怎样运转?在海博思创总部,海博思创总经理助理吕喆为记者揭开储能设备的神秘面纱。“这是一个液冷电池包。”掀开其外壳,里面分列着50多颗细长的单体电芯。多个液冷包摞起来,就是一个液冷户外柜;20个左右的柜子组成一个形似集装箱的储能装备,可以储存电量达6000至7000千瓦时。

这个集装箱可不简单。“电池很娇贵,温度要适宜,放电电流不能太大,需要精密控制。”吕喆说,通过集成冷却热管理结构,精密控制水进水出、流量流速,将电池充放电时产生的热量带走,把电池温度控制在25摄氏度左右。

电池内部结构复杂,每颗电芯“体质”有好坏。储能系统将大量电芯串联起来,只要有一颗短板电芯,整个系统的性能就会受影响。

无论是20万颗单体电芯规模的小电站,还是120万颗单体电芯规模的大电站,海博思创研发的电池建模技术,能测试了解每块电芯的健康状况,通过数字化建模让电芯高效运转。

重视数字技术

储能电站要同时控制电芯,一起充放电,需要考虑电芯寿命、效率、系统安全,对控制精度要求非常高。

与其他电池类产品相比,储能设施对电压稳定要求更高,更注重效率、安全,要保证在10年的生命周期内每天充放电的效率和安全。“这是我们要解决的核心问题。”张剑辉说。

基于长期的数据积累,海博思创建立了仿真模型,可以准确预测电池全生命周期状态等,对电池的效率形成了精准评价。张剑辉介绍,公司建成电池及系统测试实验室。实验室积累的大量相关数据,将对公司进行新一代产品开发、技术迭代起到重要作用。

此前,海博思创与企业合作的储能电站项目,储能系统运行效率达到87.6%。据介绍,这个储能电站有24万颗单体电芯。技术人员对每个电芯都做了数字化建模,保证同步充放电。这套模型可以实时监测每颗电芯和子系统的状况,最大限度保证运行效率。

“储能系统集成产品涉及软件、硬件的研发,热管理仿真等多学科交叉,不是简单的技术堆砌。”张剑辉表示,海博思创注重产品的快速落地应用。

海博思创参与的储能系统设计与项目建设达300多个,投运储能项目的装机容量超过5吉瓦时,已申请了200多项核心技术专利,拥有80余项软件著作权。

布局产业链条

海博思创牵头成立北京市未来电化学储能系统集成技术创新中心,这个联合体集合了高校以及下游应用单位。作为牵头人的海博思创,是连接起研发与应用的关键一环。

“作为产业链‘链主’,我们能更快地把新技术应用到项目中去。”张剑辉说,储能产业链条很长,当高校院所中的科学家实现“从0到1”的突破后,他们的介入可尽快实现小批量生产,继而寻找合适的项目实现工程化应用。后期再根据现场数据反馈,进行创新迭代。

从电池建模、电池管理、电力电子、能量管理、控制管理、系统集成、系统验证到智能运维,海博思创围绕产业链上下游,已拥有具有自主知识产权的核心技术,有效提高了系统安全性、延长了电池使用寿命、降低了系统运维成本。

借助创新联合体,海博思创的触角不断延展。比如,在电芯层面,凭借在储能领域积累的大量数据和实践经验,与其他公司联合开展半固态锂电池储能系统研发。

与此同时,海博思创加快智能制造转型升级,投资建设了智能化生产基地,基于精益生产理念,致力于打造全场景、全连接、全过程整体集成的智慧工厂。

张剑辉介绍,在做好国内市场的同时,会尽量满足海外市场的多样化需求。

“公司将继续深耕储能产业,持续推动技术进步,围绕储能产品和应用对产业上下游进行探索与布局,更好适应市场变化、满足市场需求。”张剑辉说。 (经济日报记者 杨学聪)

(责任编辑:罗伯特)